Die KI-basierte Auftragsorganisation der Härterei Schmidthaus GmbH verknüpft digital alle Prozessstufen der Wärmebehandlung in 48 gasbefeuerten Industrieöfen. In Partnerschaft mit der Effizienz-Agentur NRW und gapzero mathematical decision support wurde ein Gesamtsystem realisiert. Die 56.000-Euro-Investition reduziert den jährlichen Erdgasverbrauch um etwa 800.000 Kilowattstunden und senkt die CO?-Emissionen um rund 150 Tonnen. Gleichzeitig sinken manuelle Planungsaufwände, während die Transparenz steigt und die Produktionskapazitäten effizienter ausgenutzt werden können. Kostenreduzierung und Nachhaltigkeitsziele werden erfüllt.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

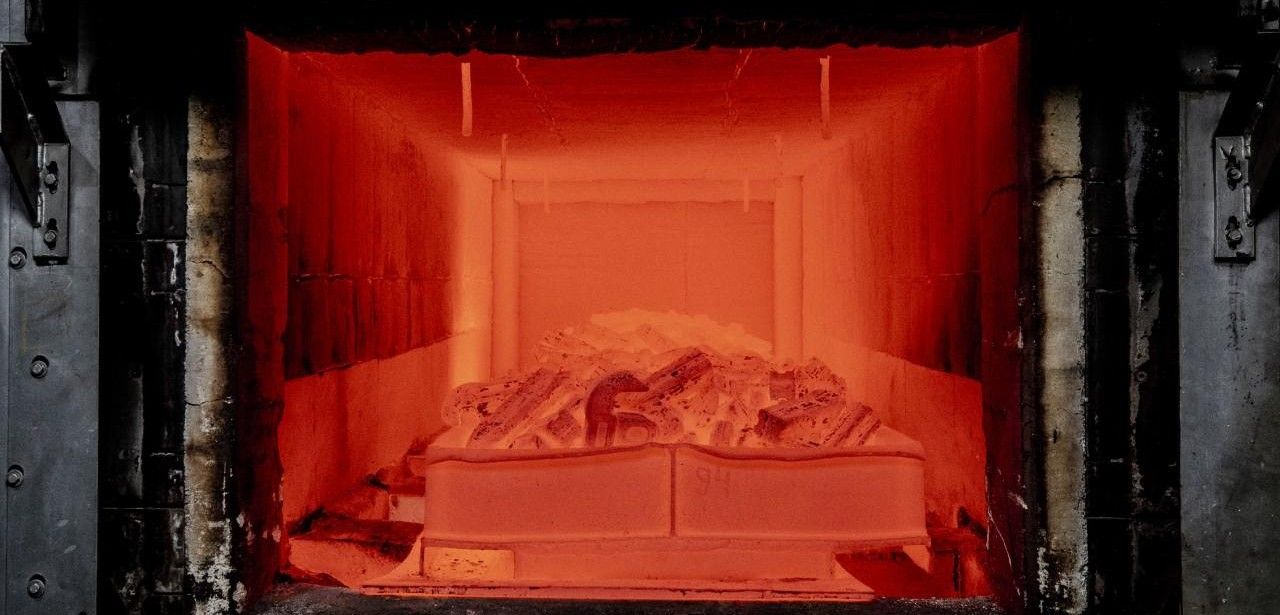

Breckerfelds Härterei beschleunigt Wärmebehandlung metallischer Teile seit 80 Jahren

Mit mehr als achtzig Jahren Tradition im Bereich der Wärmebehandlung bietet die familiengeführte Härterei Schmidthaus GmbH am Standort Breckerfeld umfassende Verfahrenskompetenz. Das Werk verfügt über eine Ofenflotte von 48 gasbetriebenen Einheiten, darunter Kammeröfen, Konti-Straßenöfen und Durchstoßöfen. Diese Kapazität ermöglicht die Bearbeitung von rund 250 Tonnen Metallteile pro Tag. Durch präzise Chargenplanung, automatisierte Temperaturprofile und regelmäßige Instandhaltungen werden gleichbleibende Prozessstabilität und höchste Kundenanforderungen erfüllt. Ressourcenschonende Verfahren senken Energieverbrauch, CO?-Emissionen und Kosten.

Erfahrene Mitarbeiter treffen Ad-hoc-Entscheidungen, die zu unvorhersehbarem Energieverbrauch führen

Die Ofenbelegung wurde bislang manuell durch Fachpersonal gesteuert, das Aufträge anhand von Erfahrungswerten und aktuellen Bedürfnissen in die Produktionsfolge integrierte. Da Entscheidungen spontan und ohne algorithmische Unterstützung getroffen wurden, ergaben sich inkonsistente Belegungsprofile mit deutlichen Schwankungen in Auslastung und Haltezeiten. Die fehlende Planbarkeit führte zu nicht vorhersehbarem Energieverbrauch, der jährliche Verbrauchsanalysen und Kostenschätzungen unwirtschaftlich machte und Betriebsabläufe störanfällig erscheinen ließ. Eine optimierte Software hätte Verbrauchsspitzen geglättet und Kosten erheblich gesenkt.

Investition in KI-Organisation amortisiert sich durch signifikante Ressourceneinsparung schnell

Im Rahmen der efa-Beratung Ressourcenschonung durch die Effizienz-Agentur NRW kooperierten das Unternehmen und gapzero mathematical decision support GmbH bei der Entwicklung einer KI-basierten Lösung zur Auftragssteuerung. Diese verbindet Auftragsdaten, Produktionsparameter und Ofenplanung in einem einzigen Workflow. Die KI optimiert Reihenfolge, Auslastung und Energieeinsatz und passt Planungsmodelle kontinuierlich an Echtzeitinformationen an. Dadurch werden Stillstandzeiten reduziert, Materialdurchlaufzeiten gesenkt und Betriebsprozesse gleichmäßiger und transparenter gestaltet. Zusätzlich lassen sich vordefinierte Parameter individuelle Szenarien erstellen.

Genau abgestimmte Ofenplanung optimiert Auslastung und verringert Erdgasverbrauch massiv

Die KI-gestützte Priorisierung von Aufträgen optimiert die Reihenfolge der Ofenbeladung und gewährleistet so eine exakte Einhaltung definierter Haltezeiten. Durch die präzise Abstimmung der Temperaturbeibehaltung sinkt der Gasverbrauch, da Wärmeverluste minimiert werden. Eine automatische Überwachung verhindert Haltezeitüberschreitungen und mögliche Produktionsstopps. Dieses intelligente System steigert die Planungssicherheit und senkt Betriebskosten. Der verbesserte thermische Wirkungsgrad und die konsistente Auslastung der Öfen tragen zudem zu einer nachhaltigeren Fertigung bei und erfüllt steigende Umweltauflagen effizient.

Wärmebehandlung profitiert von KI-Optimierung spart CO? 150 Tonnen jährlich

Die Implementierung eines KI-basierten Planungstools ermöglichte eine Verringerung des Erdgasbedarfs in den Kammeröfen um rund 17 Prozent. Auf Jahresbasis resultiert daraus eine Einsparung von ca. 800.000 Kilowattstunden Erdgas sowie eine Reduktion der CO?-Emissionen um etwa 150 Tonnen. Basierend auf Echtzeitdaten und Prognosemodellen optimiert das System Belegungen, Temperaturzyklen und Flächenkapazitäten. Hierdurch werden ineffiziente Energieverbräuche eliminiert, die thermische Effizienz gesteigert, Betriebskosten gesenkt und ökologische Zielvorgaben effizient erreicht und die Produktionsprozesse nachhaltig verbessert.

Effiziente Ofenplanung durch KI reduziert Aufwand und steigert Planungsgenauigkeit

Mit der neuen digitalen Planungsplattform wurde der massive manuelle Aufwand im Planungsbereich konsequent reduziert. Alle relevanten Prozessdaten, von Maschinenauslastung bis Materialverfügbarkeit, werden automatisch aufgenommen und in einer intuitiven Benutzeroberfläche visualisiert. So erhält das Planungsteam jederzeit einen umfassenden Überblick, kann Planungsfehler vermeiden und Produktionsabläufe optimal koordinieren. Die Mitarbeiter haben mehr Zeit für kreative Problemlösungen und Prozessinnovationen. Gleichzeitig steigert die erhöhte Transparenz die Planungsstabilität und senkt Durchlaufzeiten spürbar. Fehler- und Nacharbeitsquoten reduzieren sich dadurch deutlich.

000-Euro-Aufwand verdient sich schnell zurück dank automatisierter energetischer Produktionsplanung

Die Entscheidung, rund 56.000 Euro in die Digitalisierung der Wärmebehandlung zu investieren, hat den Planungsprozess grundlegend verändert. Eine neue Software ermittelt optimal aufeinander abgestimmte Ofenzyklen, während die angeschaffte Hardware präzise Echtzeit-Daten liefert. Diese Kombination senkt den personellen Aufwand und reduziert Energieverlust durch ineffiziente Haltephasen. Innerhalb weniger Zyklen kompensieren die erzielten Einsparungen die ursprünglich gebundenen Mittel vollständig. Zusätzlich wächst die Planungstransparenz, was die Betriebsführung vereinfacht. Sie schafft Freiraum für strategische Optimierungen.

Effiziente automatisierte Ofenplanung schafft genaue Zeitfenster und vermeidet Haltezeitüberschreitungen

In Zusammenarbeit mit der Effizienz-Agentur NRW und gapzero entwickelte die Härterei Schmidthaus GmbH eine KI-gestützte Planungslösung für Industrieöfen. Mit einem Projektbudget von 56.000 Euro wurde die digitale Plattform implementiert, die Produktionsdaten automatisiert erfasst und Analysen zur optimalen Ofenbelegung liefert. Die Energieeffizienz stieg deutlich, wodurch jährlich 800.000 Kilowattstunden Erdgas eingespart und 150 Tonnen CO? vermieden werden. Die Mitarbeiter gewinnen Zeit für wertschöpfende Aufgaben in der Fertigung. Das Projekt demonstriert digitalen Projekterfolg.