Additive gefertigte Werkzeugkomponenten von Speedpart eröffnen neue Designfreiheiten durch konturfolgende Temperierkanäle. Diese präzise angeordneten Kanäle garantieren gleichmäßige Temperaturen, reduzieren thermische Gradientenspannungen und verbessern die Oberfläche bis in feinste Details. Die verwendeten Werkstoffe MS1 und Edelstahl 316L bieten optimale Härte, Stabilität und Korrosionsschutz. Hybride Lösungen kombinieren die Vorteile von Fräsen und AM und ermöglichen schnelle Anpassungen. Anwender profitieren von geringeren Zykluszeiten, nachhaltiger Energieeffizienz und hoher Bauteilqualität bei dauerhaft signifikant reduziertem Wartungsaufwand.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Werkzeugbau profitiert von additiver Fertigung und konturnahen Kühlkanälen direkt

Mit additiver Fertigung lassen sich im Werkzeugbau spezifische Kühlungslayouts direkt in das Bauteildesign integrieren und dadurch thermische Engpässe gezielt vermeiden. Klassische Verfahren hingegen erzeugen oft ungleichmäßige Temperaturzonen und hohe Materialmengen im Werkzeug. Durch conformale Kanäle wird die Wärme effizienter abtransportiert, Zykluszeiten verkürzen sich, und der Materialeinsatz sinkt. Das führt zu nachhaltigeren Produktionsprozessen, geringeren Betriebskosten und höherer Wiederholgenauigkeit bei Serienfertigung. Zudem profitieren Anwender von reduzierten Wartungsintervallen sowie einer Lebensdauer der Werkzeuge.

Reduzierter Verzug und verbesserte Oberflächenoptik durch präzise dynamische Temperierungskanäle

Mit additiv hergestellten Temperierkanälen kann Wärme an neuralgischen Punkten zielgerichtet abgeführt werden, wodurch eine konstante Toolwandtemperatur entsteht. Diese Homogenität reduziert Druckverluste im Formprozess und sorgt auch an schwer zugänglichen Konturen für verlässliche Kühlleistung. Daraus resultieren erheblich geringere Zykluszeiten, optimierte Oberflächenqualitäten und minimierte Bauteilverzüge. Zusätzlich profitieren Entwickler von erhöhter Designvielfalt und Anpassungsmöglichkeiten des Werkzeugs durch AM-spezifische Konstruktionsfreiheit. Die präzise Steuerung der Kühlgeschwindigkeit verbessert Produktion, steigert Stabilität und senkt den Energieverbrauch Fertigungsprozesses.

Korrosionsbeständige MS1 und 316L Einsätze sichern dauerhafte zuverlässige Werkzeugleistung

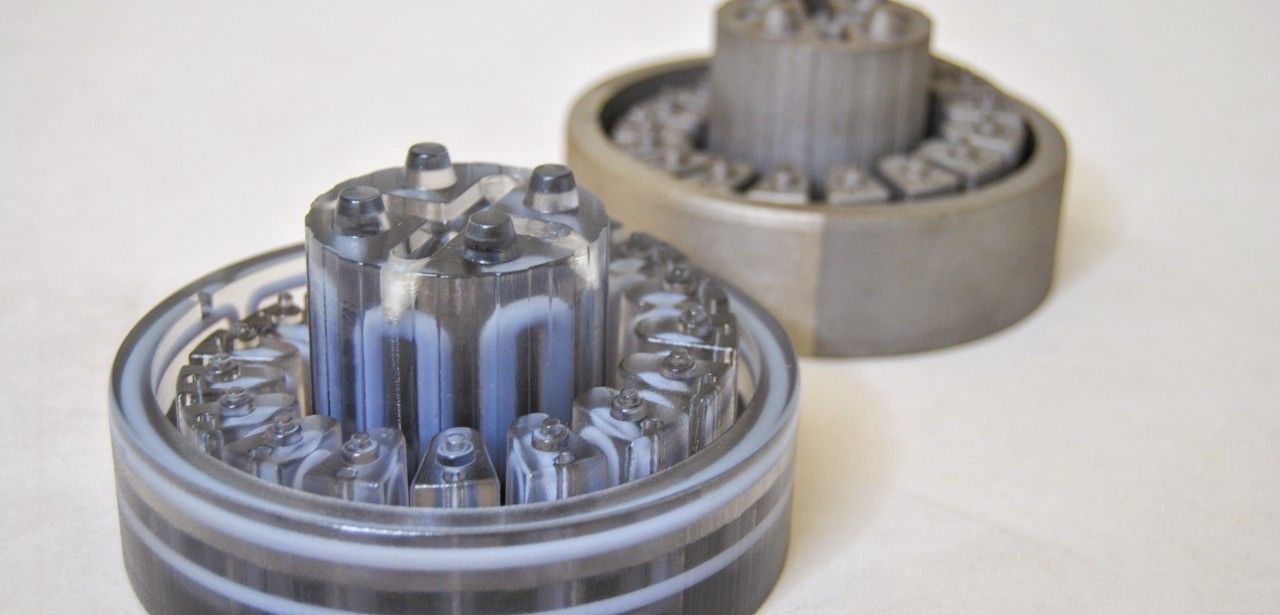

Speedpart fertigt einzigartige Werkzeugeinsätze aus MS1-Stahl oder Edelstahl 316L und verbindet hohe mechanische Festigkeit mit Korrosionsschutz. MS1 erreicht Härtegrade bis 54 HRC für anspruchsvolle Druck- und Verschleißbeanspruchung, während 316L mit hoher Duktilität und chemischer Beständigkeit überzeugt. Additive Produktion reduziert Materialabfall, ermöglicht feine Wandstärken und komplexe Geometrien. Dadurch entstehen sowohl Prototypen als auch Serienbauteile mit verlängerter Lebensdauer, konstanter Qualität, optimierter Wärmeleitfähigkeit und effizienteren Fertigungsprozessen bei maßgeschneiderten Lösungen und angepassten Lieferzeiten verlässlich.

Präzision und Flexibilität vereint: Hybride Fertigung für moderne Werkzeugeinsätze

Integrierte hybride Werkzeuge von Speedpart kombinieren gefräste Bauteile mit hochauflösenden, additiven Details aus Pulvermetall. Durch diese Symbiose entstehen lokal verstärkte Bereiche und temperaturgeregelte Zonen für maßgeschneiderte Kühlstrategien. Dank modularem Aufbau lassen sich Werkzeugteile schnell austauschen, was Rüst- und Stillstandszeiten minimiert. Nutzer profitieren von schnellen Amortisationszeiten und gleichbleibender Bauteilqualität über verschiedene Produktzyklen hinweg. Die Lösung ist ideal für anspruchsvolle Anwendungen in Klein- und Großserien. Prozessstabilität verbessert sich messbar, Kosten sinken deutlich.

Schichtdicken bis 20 µm und Wandstärken ab 0,4 mm sichern Designfreiheit

Die additive Fertigung bei Speedpart erzielt durch Schichtstärken bis 20 µm und minimale Wandstärken von 0,4 mm eine herausragende Detailauflösung. Der Bauraum von 250 × 250 × 320 mm ermöglicht gleichzeitig die Produktion größerer Werkzeugeinsätze. Dieses Zusammenspiel gewährleistet gleichbleibende Maßgenauigkeit und Stabilität über alle Prozessläufe. Somit profitieren Anwender von verkürzten Entwicklungszyklen und niedrigen Stückkosten – ideal für Prototypen, Kleinserien und wirtschaftliche Serienfertigung anspruchsvoller Bauteile. Auslegung liefert hohe Prozesszuverlässigkeit und Energieeffizienz.

Effiziente Produktionsprozesse steigern dauerhaft Wirtschaftlichkeit von Prototypen bis Serienfertigung

Additive Fertigung bei Speedpart eröffnet grenzenlose Gestaltungsmöglichkeiten im Werkzeugbau. Komplexe Temperierkanäle lassen sich präzise entlang der Kontur einfügen und verbessern so homogene Wärmeabfuhr. Das Resultat sind verkürzte Zykluszeiten, niedrigere Energieaufwände und konsistente Bauteilqualität. Kunden wählen je nach Anforderung zwischen MS1-Werkzeugstahl und Edelstahl 316L. Hybride Bauweisen verbinden gefräste Präzisionselemente mit additiven Strukturen. Feine Schichtdicken bis 20 µm und minimal mögliche Wandstärken sichern detailreiche und reproduzierbare Prototypen sowie Serien und effiziente Prozesse.