Das Fraunhofer IWU und die MOSOLF Special Vehicles GmbH haben 3D-gedruckte Heckregale für batterieelektrische Polizei-Einsatzfahrzeuge entwickelt, um die maximale Nutzlast zu ermöglichen. Durch den Einsatz von Leichtbaumaterialien konnten 26,5 Kilogramm eingespart werden. Das Regalsystem ist flexibel einsetzbar und kann mit bis zu 100 Kilogramm beladen werden. Es passt sich perfekt an die Fahrzeughaut an und nutzt den verfügbaren Bauraum optimal aus, ohne zusätzliche Versteifungen oder Befestigungen zu erfordern.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Reduzierung von Gewichtsbelastung durch Leichtbaulösungen für Elektrofahrzeuge

Batterieelektrische Fahrzeuge leisten einen wichtigen Beitrag zur Verringerung von CO2-Emissionen im Verkehr. Allerdings führt das zusätzliche Gewicht der Hochvoltspeicher zu Beschränkungen bei der Zuladung. Dennoch besteht die Möglichkeit, das Gewicht durch den Einsatz von Leichtbaulösungen an anderen Stellen zu reduzieren und den verfügbaren Bauraum effizient zu nutzen.

Das Fraunhofer IWU und die MOSOLF Special Vehicles GmbH haben ein 3D-gedrucktes Heckregal entwickelt, das eine intelligente Lösung zur Gewichtsreduzierung und optimalen Nutzung des verfügbaren Bauraums in Fahrzeugen darstellt. Am Beispiel des Mercedes Vito konnte eine beeindruckende Gewichtseinsparung von 26,5 Kilogramm erzielt werden, einschließlich der Beschläge.

Das 3D-gedruckte Heckregal ermöglicht eine Gewichtsreduzierung, ohne die Nutzlast des Systems zu beeinträchtigen. Die untere Schublade kann weiterhin mit bis zu 100 Kilogramm beladen werden, was entscheidend ist, da die Ausrüstung der Polizeibeamten immer schwerer wird. Das Regal ist sowohl für den Verkehrsdienst als auch für den Streifendienst oder den Einsatz bei Großveranstaltungen geeignet.

Das neu entwickelte Heckregal für batterieelektrische Polizei-Einsatzfahrzeuge ermöglicht eine flexible Nutzung im Verkehrsdienst, Streifendienst oder bei Großveranstaltungen als Mannschaftstransport. Es ist perfekt an die Fahrzeughaut angepasst und erfordert keine zusätzlichen Versteifungen oder Befestigungen, wodurch der verfügbare Bauraum im Heckbereich optimal genutzt werden kann. Dank einer um 8 Prozent vergrößerten Ablagefläche bieten die oberen Fächer sogar mehr Platz für Gegenstände als zuvor. Trotz der Gewichtsreduzierung ist das Regal genauso sicher wie die Standardausführung.

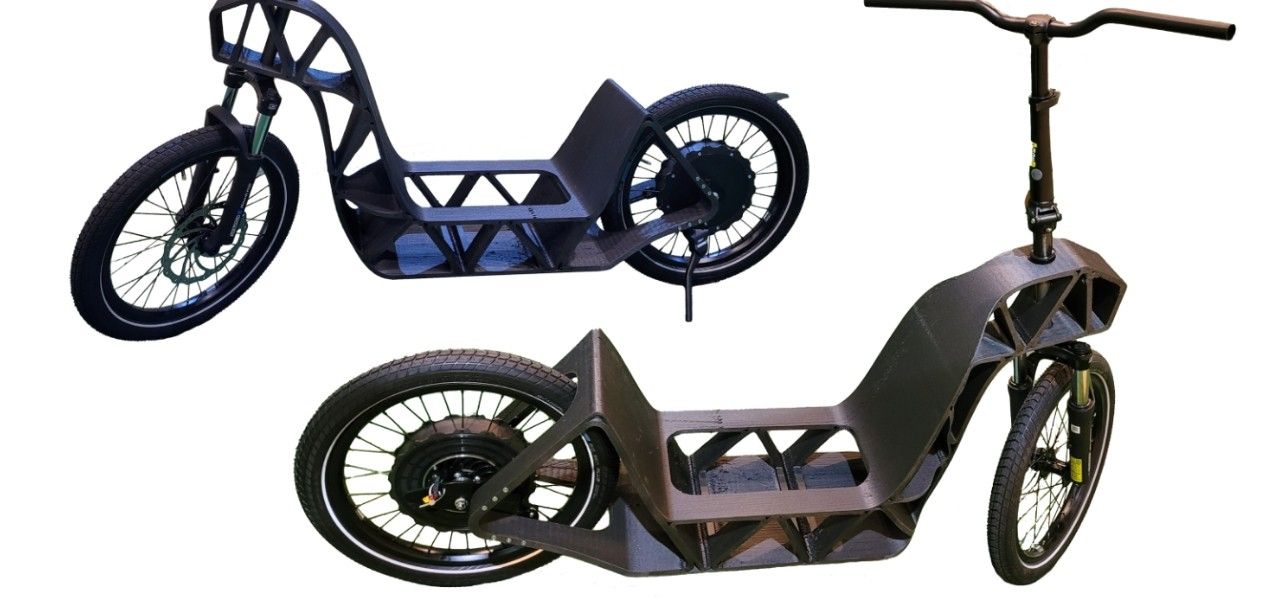

Gewicht sparen ohne Sicherheit zu beeinträchtigen: Kunststoffrahmen für Lastenroller

Im Kurzstreckentransport spielen elektrisch betriebene Lastenroller eine immer größere Rolle, wenn es um eine emissionsfreie Alternative geht. Eine Gewichtsoptimierung ist dabei von großer Bedeutung. Das Projekt DynaLight hat eine Lösung entwickelt, bei der eine robuste Kunststoffkonstruktion anstelle von herkömmlichen Lösungen verwendet wird. Dadurch wird das Gewicht reduziert und die Sicherheit gewährleistet. Diese Innovation ermöglicht eine höhere Nutzlast und verbessert die Effizienz der Lastenroller im Kurzstreckentransport.

Der Innvelo Cargo-Scooter der Chemnitzer Forschungseinrichtung ICM wurde mit einem neuen Kunststoffrahmen ausgestattet, der gegenüber dem bisherigen Stahlrahmen rund 10% Gewicht und Kosten einspart. Der Roller ist weiterhin sehr praktisch und eignet sich ideal für Lieferdienste, die Getränkekisten oder Thermoboxen auf dem Gepäckträger transportieren möchten. Mit einer beeindruckenden Nutzlast von etwa 200 Kilogramm, inklusive Fahrerin oder Fahrer, kann der Roller flexibel genutzt werden.

Im Rahmen des Projekts DynaLight kooperieren das Fraunhofer IWU, das Institut Chemnitzer Maschinen- und Anlagenbau e.V., ICM Chemnitz und Sauer Creations. Ihr Ziel ist es, einen neuen Kunststoffrahmen für den Innvelo Cargo-Scooter zu entwickeln, der leichter und kostengünstiger ist als der bisherige Stahlrahmen.

Effiziente Fertigung dank SEAM-Technologie: Großvolumige und belastbare Regale und Rahmen

Die Herstellung der Regale und Rahmenkonstruktionen erfolgt mithilfe der SEAM-Technologie, bei der Kunststoffgranulat verwendet wird. Dieses Granulat wird durch eine modifizierte Extrusionsschnecke in den Extruder eingezogen und plastifiziert. Die entstandene Kunststoffschmelze wird dann schichtweise auf der Bauplattform abgelegt, wodurch großvolumige und belastbare Bauteile hergestellt werden können. Dank einer beeindruckenden Materialaustragsrate von bis zu 10 kg pro Stunde ist die SEAM-Technologie äußerst effizient und ermöglicht eine schnelle Produktion.

Die SEAM-Technologie ermöglicht die Verwendung von Granulat aus recyceltem Thermoplast, wodurch Kunststoff aus vorherigen Produkten nicht verloren geht. Dieser Ansatz ermöglicht die Herstellung von hochbelastbaren Regalen und tragenden Rahmen für E-Roller aus recycelten Kunststoffflaschen. Durch den Einsatz von recyceltem Kunststoff trägt die SEAM-Technologie zur Förderung einer nachhaltigen Kreislaufwirtschaft bei und reduziert gleichzeitig die Umweltauswirkungen.

Flexibel und belastbar: Die Vorteile von 3D-gedruckten Regalen und Rahmen

Der Einsatz von 3D-gedruckten Regalen und Rahmen aus Kunststoff eröffnet eine Vielzahl von Vorteilen. Durch den Einsatz von Leichtbaumaterialien kann das Gewicht reduziert werden, während gleichzeitig die maximale Nutzlast erreicht wird. Die individuelle Formgebung ermöglicht eine optimale Nutzung des verfügbaren Bauraums und ermöglicht eine effiziente Platznutzung. Zudem sind die gedruckten Produkte hochbelastbar und flexibel einsetzbar, was eine Vielzahl von Einsatzmöglichkeiten ermöglicht. Die SEAM-Technologie ermöglicht einen schnellen und kostengünstigen 3D-Druck mit Granulat und trägt zur Kreislaufwirtschaft bei. Insgesamt bieten 3D-gedruckte Regale und Rahmen eine ideale Kombination aus individueller Formgebung, niedrigen Materialkosten und hoher Tragkraft, was zu Produkten mit besonderem Nutzwert führt.